物流コストとは?内訳や業界平均、削減方法について詳しく解説

近年、多くの企業が物流コストをどう削減するかという課題を抱えています。

物流コストが増えると、その分だけ利益が削られてしまうため、収益向上を目指す企業にとっては、もはや見逃せない重要テーマです。

一方で、

「そもそも物流コストとは何か?」

「どこから手をつければ削減できるのか?」

といった疑問や不安をお持ちの方も少なくありません。

そこで本記事では、物流コストの基本的な考え方から、主な内訳・業界平均・具体的な削減方法までを、できるだけわかりやすく解説します。自社の課題整理や改善のヒントとしてご活用ください。

目次

物流コストとは

物流コストとは、企業が商品を生産→保管→配送→お客様へ届けるまでの一連の「モノの流れ」の中で発生するすべての費用を指します。物流は、製造から販売までのプロセスを支える重要な機能であり、適切に管理できないと企業の利益を大きく圧迫してしまいます。

物流コストは、大きく次の2つに分類できます。

① 社内物流コスト

自社内で発生する物流関連の費用です。具体的には以下のようなものが含まれます。

- 倉庫内作業スタッフの人件費

- 在庫管理システム(WMSなど)の導入・運用費

- 社内で使用する設備・機材の維持費

これらは、業務の効率化や仕組みづくりによって削減できる部分が多く、企業の競争力に直結します。

② 支払物流コスト

外部業者へ支払う費用のことを指します。代表的な例は以下の通りです。

- 宅配業者・運送会社への配送費

- 倉庫の賃料や保管料

- 3PL(サードパーティーロジスティクス)への委託費

- 海上運賃・航空運賃など国際輸送にかかる費用

近年は、運送業者の値上げや国際物流の混乱により、支払物流コストが急激に上昇しており、多くの企業が頭を悩ませています。

特にEC市場の拡大によって宅配便の需要が増えたことで、企業の物流コスト負担は年々大きくなっています。売上高に対して物流コストがどれくらいの割合を占めるかは、企業の利益を左右する重要指標であり、継続的な管理が欠かせません。

続いて、物流コストの主な内訳について、さらに詳しく見ていきます。

物流コストの内訳

物流コストを効果的に削減するためには、まず「どこに、どれだけ費用がかかっているのか」を正しく把握することが重要です。物流コストは複数の要素で構成されており、それぞれの項目が相互に影響し合っています。内訳を理解することで、ムダや改善ポイントを見つけやすくなり、コスト削減の精度が高まります。

輸送・運送費

輸送・運送費は、物流コストの中でも最も比率が大きく、多くの企業が真っ先に意識する項目です。利用する輸送手段や扱う商材、ビジネスモデルによって費用構造が大きく変わり、管理が難しくなるケースもあります。

自社便の運賃

自社でトラックや配送車両を保有する場合、以下の費用が主なコストとなります。

- 燃料費(ガソリン・軽油など)

- 車両の維持費(メンテナンス・保険・車検)

- ドライバーの人件費・採用コスト

燃料価格は市況に左右されやすく、人手不足による人件費の増加も無視できません。今後は電動車両の導入や自動運転技術の普及により、コスト構造が変化する可能性もあります。

宅配業者による運賃

EC市場の急拡大により宅配便の需要が増加し、配送現場の逼迫から

「物流クライシス」と呼ばれる状況が続いています。その結果、宅配業者による運賃値上げが相次ぎ、企業の負担が増しています。

改善策としては、以下のような取り組みがあります。

- 複数の配送業者を併用し、コスト分散を図る

- 荷物サイズ・地域別に最適な配送会社を選ぶ

- 置き配・日時指定の最適化などで再配達を減らす

チャーター便の運賃

チャーター便はトラック1台を専用で利用できるため、時間指定や混載しないメリットがあります。しかし、ドライバー不足や燃料高騰によりコストが上昇しやすい状況です。

必要な場面を見極めながら、定期便・路線便・共同配送などと組み合わせて利用することが求められます。

海上輸送の運賃

国際物流の中心である海上輸送では、世界的なコンテナ不足や港湾混雑が続き、運賃が高騰する傾向があります。国際情勢の変動によってもコストが上下しやすいため、輸送ルートの複数化や納期管理が重要になります。

航空輸送の運賃

航空輸送は輸送スピードが速い反面、もっともコストが高い輸送手段です。特にEC需要が増えているアジア~北米・欧州路線では運賃が高止まりしています。

「急ぎは航空便、通常は海上」というように、サービスレベルとコストのバランスを取ることが欠かせません。

その他の運賃

輸送コスト削減策として、以下の取り組みも増えています。

- 共同配送: 企業同士が配送ルートを共有し、運賃を分担する方式

- ルート配送: 決まったルートを定期的に回ることで燃料費や人件費を削減

小口配送が多い企業ほどコスト削減効果が高まり、全体最適につながります。

保管費

保管費は、商品を倉庫に置いておくためのコストで、設備・スペース・温度管理の有無などによって大きく変わります。適正在庫を維持できていないと、保管費が増えるだけでなく業務効率も低下します。

賃貸料

倉庫の賃料は「立地」「広さ」「設備」によって決まります。都市部ほど高く、郊外は割安な場合が多いですが、輸送費との総合バランスが重要です。

保管料

外部倉庫を利用する場合は、以下の2種類の保管料が一般的です。

- 寄託保管料: 商品数・重量・保管日数に応じた従量課金

- 坪貸し保管料: 使用スペース(坪数)×単価で計算

入出庫料

入庫・出庫作業(検品・棚入れ・ピッキング)が発生するたびに費用がかかります。検品項目が多い業種では入出庫料が大きくなりやすく、作業の標準化やWMS活用がコスト削減のポイントです。

荷役費

荷役費は、荷物の積み降ろしや倉庫内での運搬・仕分け・ピッキングなど、一連の作業にかかる費用です。手作業が多い現場ほどコストがかかりやすく、自動化やマテハン機器導入が効果的です。

入庫費

入庫時には、商品の検品・検針・バーコード登録・棚入れなどが行われます。大量の商品を扱う企業では、入庫作業の標準化やシステム化がコスト管理の鍵になります。

出庫費

出庫費の中心はピッキング作業で、作業効率によって費用が大きく変わります。WMSによる経路最適化や、ゾーンピッキングの導入などが効果的な方法です。

流通加工費

流通加工費には、商品を販売可能な状態に整えるための作業が含まれます。

手作業が多いため標準化が難しい領域ですが、作業プロセスの見直しやライン化、設備導入により大きな改善効果が見込めます。

梱包費

梱包費は、梱包資材(段ボール・緩衝材など)と梱包作業にかかる人件費で構成されています。適切な箱サイズの選定や梱包自動化の導入により、コストと品質の両方を改善できます。

輸出にかかる諸経費

輸出には、通関料、ドレージ料、港湾利用料、関税などさまざまな費用が発生します。国や輸送方法によって費用構成が大きく変わるため、事前のシミュレーションと比較検討が重要です。

物流管理費(物流管理人件費)

物流管理費とは、物流全体を運営・管理するための費用で、以下の2つに大別されます。

調達物流費

原材料や部品を調達する際に発生する物流コストです。調達網の最適化やプロセスのデジタル化により、コスト削減が進んでいます。

社内物流費

工場・倉庫・事務所など社内での移動や保管に関わるコストです。横持ち輸送や一時保管なども含まれ、在庫管理や社内動線の見直しによって削減が可能です。

売上高物流コスト比率の目安(全業種/業種別)

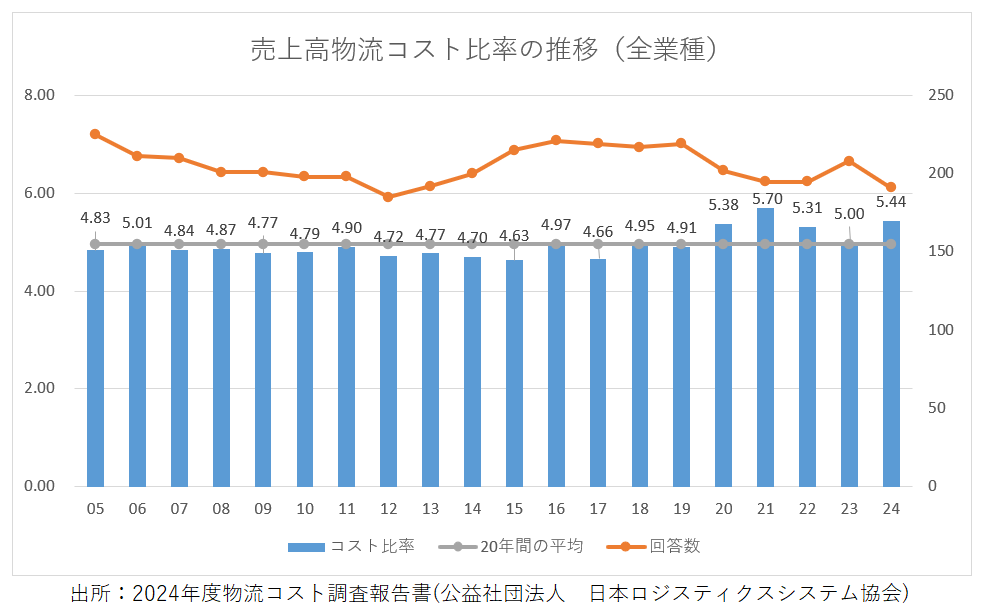

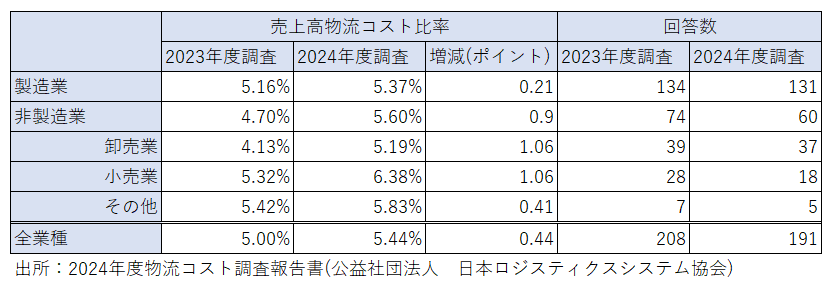

自社の物流コストが「高いのか、適正なのか」を判断するには、まず業界全体の平均値を知ることが重要です。ここでは、一般社団法人 日本ロジスティクスシステム協会が発表している最新データをもとに、売上高物流コスト比率の傾向をわかりやすく整理します。

まず、日本企業の売上高物流コスト比率(全業種)の推移を見てみましょう。2024年は過去20年間の平均値である4.96%を上回る結果となり、依然として高い水準が続いています。

2022年度から2023年度の調査では、売上高物流コスト比率が2年連続で減少し、荷主企業による商品価格などの値上げが進む一方で、物流事業者からの価格転嫁が遅れている点が懸念されていた。

2024年度の調査結果は、荷主企業から物流事業者への価格転嫁が一定程度進展したことを示唆している。

業種大分類別(製造業、卸売業、小売業、その他)に見ると、すべての業種において売上高物流コスト比率が増加した。

物流コストを削減する方法

ここまで見てきたように、物流コストが上昇している背景には、人件費・燃料費・運賃の値上げや国際物流の混乱など、企業努力だけではコントロールしにくい要因も多くあります。

その一方で、「自社の工夫次第で削減しやすいコスト」も確かに存在します。

たとえば、宅配業者の運賃のように、市場環境や需給バランスによって左右される費用は、単純に「削る」ことが難しい領域です。

そこで本章では、比較的手を打ちやすく、効果が見えやすい改善ポイントに絞って、物流コスト削減の代表的な方法をご紹介します。

物流作業の効率化

物流倉庫や物流センターでは、現場のオペレーションに「ムダ」が潜みやすいと言われています。

大手企業はAI・自動化・ロボットの導入が進んでいる一方で、中小企業では人に依存した作業が多く、ベテランと新人の生産性に大きな差が出やすいのが現状です。

中でも、ピッキング作業は生産性の差が目立つ工程です。

- ロケーション管理が不十分で、商品を探す時間が長い

- ベテランだけが「どこに何があるか」を覚えており、新人は迷いやすい

- ピッキング動線が悪く、歩く距離が長くなっている

こうしたムダを減らすためには、次のステップが有効です。

- 現場作業を洗い出し、どこで時間と手間がかかっているかを「見える化」する

- ロケーションのルールや表示を整え、誰でも迷わず探せる状態にする

- ピッキングの順番や動線を見直し、移動距離を減らす

さらに、WMS(倉庫管理システム)の活用によってロケーション管理やピッキング指示をデジタル化すれば、ベテランと新人の差を縮めることができます。

定期的なスタッフ教育や、作業手順の標準化も合わせて行うことで、現場全体の生産性向上が期待できます。

WMSの導入

倉庫内で発生するミスは、そのまま物流コストの増加につながります。

誤出荷・在庫差異・出荷遅延などが起きると、再出荷や問い合わせ対応など「見えにくいコスト」まで増えてしまいます。

こうした問題を防ぐうえで効果的なのが、倉庫管理システム(WMS)の導入です。WMSを使うと、次のようなメリットがあります。

- 入出庫・ピッキング・棚卸などの作業をデジタル化できる

- バーコードスキャンによる照合で、誤出荷などの人的ミスを大幅に削減できる

- 在庫状況をリアルタイムで可視化し、過剰在庫や欠品を防ぎやすくなる

たとえばピッキングでは、商品やピッキングリストのバーコードをスキャンして照合し、間違った商品を取った場合はエラー表示で気づけます。

また、作業手順をシステムに組み込むことで、担当者の熟練度に依存せず、一定の品質で作業を回せるようになります。

結果として、ミスによるやり直しコストの削減と、作業効率の向上の両方に貢献し、物流コスト全体の最適化につながります。

マテハン機器の導入

倉庫内での作業を効率化するために使われる機器類をマテハン機器(マテリアルハンドリング機器)と呼びます。

代表的なものとしては、次のような機器があります。

- フォークリフト:パレット単位で荷物をまとめて移動

- カゴ車・台車・ハンドリフト:人力での運搬をサポート

- コンベア・仕分け機・搬送ロボットなど:移動や仕分けを自動化

近年では、棚が自動的に作業者のもとへ移動してくるロボットシステムなど、大手企業を中心に高度なマテハン機器の導入も進んでいます。

すべてを一度に自動化する必要はなく、「重い」「遠い」「繰り返しが多い」工程から段階的に機器を導入していくだけでも、作業負荷と人件費の削減に効果があります。

物流拠点の集約

物流拠点を複数に分散することには、災害リスク分散や地域ごとのリードタイム短縮などのメリットがあります。

一方で、拠点ごとに人件費・保管費・設備費がかかり、在庫管理も複雑になりやすいというデメリットもあります。

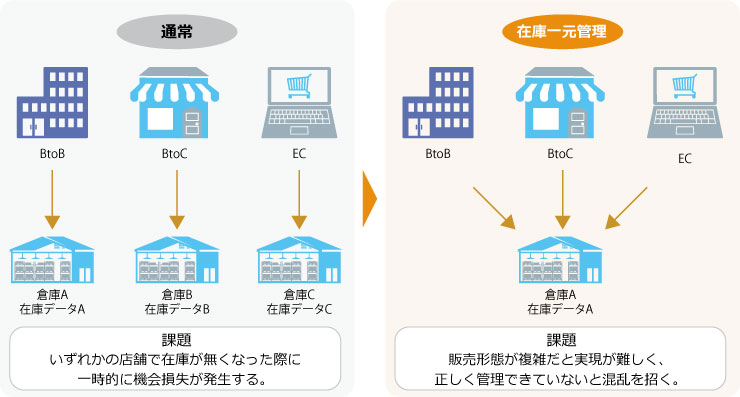

特に、BtoC(EC)と BtoB(卸)の在庫を別々の倉庫で管理しているケースでは、

- 片方の倉庫では在庫が余っているのに、もう片方では欠品して出荷ができない

- 倉庫間の横持ち輸送が増え、余計なコストが発生する

といった問題が起こりやすくなります。

そこで有効なのが、物流拠点の集約と、在庫の一元管理です。拠点や在庫を集約することで、

- 全体の在庫量を適正化し、過剰在庫・欠品を減らせる

- 拠点ごとの固定費(人件費・家賃・設備費)の重複を抑えられる

- 在庫回転率を高め、キャッシュフローを改善できる

といった効果が期待できます。

在庫データをリアルタイムに把握できる仕組みと組み合わせることで、需給バランスの最適化がさらに進みます。

物流のアウトソーシング

近年、ECの拡大やリードタイム短縮への要求により、求められる物流レベルは年々高くなっています。

しかし、多くのメーカー・小売企業にとって、本業は「商品企画や販売促進」であり、物流は専門外の領域です。

そのため、

- 自社だけでは、最新の物流ノウハウやシステムに対応しきれない

- 物流部門だけが忙しく、全社的な改善に手が回らない

といった課題を抱える企業も少なくありません。

そこで活用されているのが、サードパーティーロジスティクス(3PL)です。物流の専門会社に業務をアウトソーシングすることで、次のようなメリットが得られます。

- 倉庫設計・作業設計・WMS導入など、専門家のノウハウをそのまま利用できる

- 複数荷主の荷物をまとめることで、輸送・保管の単価を抑えられる

- 越境ECや関税対応など、専門性の高い領域も任せられる

また、3PLを利用することで、配送業者との交渉力が高まり、より有利な運賃条件を引き出せるケースもあります。

自社内でIT・物流双方の人材を揃えるのではなく、「物流はプロに任せ、自社は本業に集中する」という選択は、コスト面だけでなく経営資源の活かし方という意味でも有効な戦略です。

まとめ

物流コストは、輸送・運送費、保管費、荷役費、物流管理費など多岐にわたる項目から構成されており、それぞれが企業の利益に大きな影響を与えます。近年では、人手不足、運賃の値上げ、国際物流の混乱など、外部要因によるコスト上昇も続いており、適切な管理と効率化は企業競争力を高めるうえで欠かせません。

物流コスト削減の第一歩は、現在の業務を正しく把握し、どこにムダがあるのかを明確にすることです。特に倉庫業務では、ロケーション管理の改善やWMS(倉庫管理システム)の導入が大きな効果を発揮します。作業ミスの削減、作業スピードの向上、在庫精度アップなど、生産性を大きく押し上げる要素が多数あります。また、物流拠点を集約して在庫を一元管理することで、拠点ごとの重複コストを削減し、全体最適につなげることができます。

トミーズコーポレーションは、30年以上にわたり、数多くの企業の物流改革を支援してきた3PL(サードパーティーロジスティクス)企業です。当社の強みは、EC物流に特化した

クラウドWMS「BEELOGI(ビーロジ)」を活用し、EC物流の在庫精度を99.999%まで高めた実績にあります。誤出荷や在庫不足のリスクを抑え、効率的で無駄のない物流オペレーションを実現します。

さらに、BtoCとBtoBの両方の物流に対応し、異なる物流形態の在庫を一元管理する仕組みを提供しています。物流拠点の集約によって在庫を最適化し、余分な保管コストや横持ち作業を削減。加えて、日々の大量出荷により配送業者との強固なパートナーシップを築いており、安価な運賃契約を実現している点も大きな強みです。

物流コストの削減は、企業経営における重要テーマのひとつです。トミーズコーポレーションは、企業ごとの課題に合わせた最適な物流ソリューションをご提案し、効率化と高品質を両立した物流体制づくりをサポートします。物流改善や在庫管理の最適化についてお悩みがあれば、ぜひお気軽にご相談ください。企業の物流の未来を、私たちが全力で支援いたします。

物流コストを削減するならトミーズコーポレーション