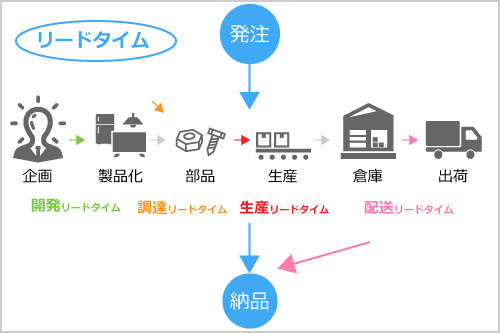

リードタイムとは?短縮するメリットと方法を解説します

リードタイムは、発注から納品までに要する時間です。工程が増えるほど長くなり、在庫・コスト・顧客満足に直結します。

短縮できれば在庫の滞留を抑え、欠品や機会損失も減らせます。本記事では、意味・役割・業界別の考え方を簡潔に整理します。

目次

リードタイムとは

リードタイム(Lead Time)は「発注から納品までの所要時間」。製品だけでなく、サービス提供でも重要な指標です。まずは工程を分解し、どこで待ち時間が発生しているかを把握します。

リードタイムの基本的な役割と目的

顧客視点:早く確実に届けるほど満足度とリピート率が向上します。

業務効率視点:ムダやボトルネックを特定し、コストと工数を削減します。

業界別にみるリードタイムの定義(物流を中心に)

物流業界におけるリードタイム

保管拠点から顧客までの一連の時間を指します。主な区分は次のとおりです。

・入荷:仕入先から倉庫へ届くまで。遅延は欠品リスクに直結。

・倉庫内:入庫〜出荷指示〜ピッキング〜梱包。WMSと動線設計で短縮。

・出荷:出荷確定〜配送会社引渡しまで。締切管理と波動平準化が有効。

・配送:倉庫出発〜顧客到着まで。スピードと送料のバランス設計が鍵。

ECでは配送の速さが購買率と満足度に直結します。

製造業におけるリードタイム

企画〜量産までを通して発生します。主な内訳は以下です。

・開発:立案〜完成。短縮は市場投入の早さに直結。

・調達:発注〜入荷。発注方式とサプライヤ管理が鍵。

・生産:製造開始〜完成。段取り・ライン最適化で短縮。

全体短縮は在庫圧縮とキャッシュフロー改善に寄与します。

小売業におけるリードタイム

注文〜受け取りまでの所要時間。店舗・EC・倉庫の在庫連携が滑らかほど短縮できます。店舗受取や近接拠点出荷の活用が有効です。

リードタイムの本質

要点は「待ち時間の可視化と削減」。工程ごとの滞留を減らし、確実に前へ進める仕組みが競争力と生産性を高めます。

リードタイムを短縮するメリット

リードタイム短縮は、業務効率・顧客満足・収益性を同時に高める施策です。以下の効果が見込めます。

物流の文脈では、当日出荷率・翌日到着率・遅配率・欠品率といったKPIに直結し、波動(セール/新商品/天候)やラストマイルの負荷を平準化できる点が最大の価値です。

顧客満足度の向上

納品が早く確実になるほど満足度とリピート率が上がります。ECなど即時性が求められる領域では、配送リードタイム短縮が購入率に直結します。

コスト削減とキャッシュフロー改善

滞留在庫が減り、保管・資金コストを圧縮できます。調達・生産のリードタイムを縮めると、受注に合わせた生産(過不足の抑制)がしやすくなり、キャッシュ回転が改善します。

競争力の強化

開発・生産の短縮により市場投入が早まり、先行者利益を取りやすくなります。需要変化に対する追随も迅速になります。

クレーム対応の迅速化

代替品の製造や部品交換までの時間が短くなり、トラブル時も素早く復旧できます。結果として信頼維持につながります。

労働生産性の向上

倉庫内の動線・段取り最適化でピッキングや梱包が効率化。少ない工数で多くの出荷を処理でき、現場の負荷も平準化します。

サプライチェーン全体の最適化

各工程の待ち時間が減ると計画精度が上がり、調達・製造・物流の連携が滑らかになります。需要変動への対応力(柔軟性)も高まります。

リードタイム短縮は単なる時間短縮ではなく、在庫・品質・収益に波及する経営施策です。自社のボトルネックを特定し、継続的に改善しましょう。

リードタイム短縮のデメリット・リスク

短縮は効果が大きい一方で、やり方を誤ると副作用が出ます。物流では当日出荷率・遅配率・欠品率などのKPI悪化にも直結するため、主なリスクと最小化のポイントを整理します。

品質の低下リスク

焦って工程を省略・人員を削ると、検査抜けやばらつきが増え、品質が不安定になります。

対策:工程表を再設計し、短縮区間に追加検査・ゲートを設定。サンプル頻度も適正化。

従業員への過度な負担

短納期案件の連続は、残業増やミス増を招き、生産性とモチベーションを下げます。

対策:現実的な目標設定、波動平準化、人員再配置や自動化の活用、外注の併用。

コストの増加リスク

特急対応・増員・新設備で、短期的にコストが跳ね上がることがあります。

対策:投資回収計画(短期費用と中長期効果)を明確化し、費用対効果の高い施策から実行。

サプライチェーンの混乱

供給側の能力が追いつかないと、納期遅延や欠品が発生します(キャリア容量逼迫や天候・規制の影響も)。

対策:需要共有(VMI/共有在庫情報)、複数サプライヤの確保、納期区分の明確化と協働改善。

過剰サービスによる労働環境の悪化

「即日・翌日」前提が常態化すると、過重労働や事故・クレーム増につながります。

対策:サービス水準の線引き、自動化・分業での負荷分散、需要と約束リードタイムの再設計。

リードタイム短縮は、品質・人・コスト・供給のバランス設計が前提です。副作用を見積もり、段階的に実装しましょう。

リードタイム短縮の具体的な方法

物流における短縮の核心は「待ち時間の除去」と「前工程からの先行情報」です。現状を可視化し、ボトルネックから順に潰します。

倉庫内(入荷〜出荷)

事前出荷通知・予約入荷:事前出荷通知とドック予約で待機を削減。荷降ろし→検品→入庫を直結。

スロッティング最適化:出荷頻度・サイズで棚割りを再設計。歩行距離とピッキング時間を短縮。

波・バッチ・ゾーンピック:オーダー特性で方式を使い分け、同時処理で滞留を圧縮。

梱包標準化:箱選定の自動化と定型手順で封緘までのタクトを安定化。

締切(カットオフ)前倒し:出荷締切を前広に分散し、ラスト1時間の渋滞を解消。

輸配送(幹線・ラストマイル)

拠点分散・近接出荷:マイクロFCや地域在庫で配送距離を短縮。翌日・即日率を向上。

TMS×最適配車:積載率・走行順を自動算出し、走行/待機のムダを削減。

キャリアミックス:リードタイム別の複数キャリア運用で遅配リスクを分散。

納期スロット販売:「当日/翌日/通常」を価格差で提示し、需要と能力を整合。

在庫・需要計画

需要予測×補充自動化:販売波動を織り込んで先行引当。欠品・過剰を同時に圧縮。

在庫シェアリング:倉庫/店舗間で横持ちを機動化し、最寄り在庫での引当を優先。

SKU整理:長尾の見直しと代替提案で、ピック複雑度と滞留を低減。

全体最適(システム連携)

OMS–WMS–TMS連携:受注→在庫引当→出荷指示→配車をシームレスに。二重入力を排除。

可視化ダッシュボード:当日出荷率・遅配率・欠品率・作業進捗をリアルタイム監視。

標準作業化:新人でも同じタクトで回せる手順に統一し、ブレを削減。

まずはリードタイム分解(入荷・倉庫内・出荷・配送)で滞留点を特定し、効果が大きく費用対効果の高い順に実装します。短いサイクルで検証→定着まで回しましょう。

まとめ

物流のリードタイム短縮は、入荷・倉庫内・出荷・配送の各工程で待ち時間を削ることが核心です。ボトルネックを特定し、WMS/配車最適化/在庫補充の自動化を組み合わせれば、当日出荷率や翌日到着率の向上、遅配率・欠品率の低減につながります。

3PLの活用は有効です。トミーズコーポレーションは大阪の複数拠点でBtoB/BtoCを一貫対応。OMS–WMS–TMS連携と標準作業で、現状診断から運用設計・定着まで伴走します。まずは課題の可視化からご相談ください。

大阪の3PL会社トミーズコーポレーション