人時生産性の把握で会社の利益を上げよう!

物流カイゼンの最大のテーマの1つが生産性の向上です。こちらのブログでも何度か生産性に関わる記事を執筆してきましたが、本日はその生産性向上のためによく利用される「人時生産性」について触れたいと思います。

目次

人時生産性とは?

人時生産性とは物流現場の作業員1人1時間あたりの生産能力(作業量)のことを指します。

人時を計測する時の単位

人時を計測するときは次の公式を使用します。

人時生産性( /MH)=作業量÷時間

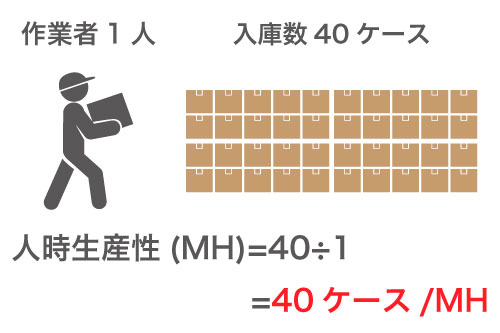

このMH(エムエイチ)というのはMan-Hour(マン‐アワー)のことを指します。Manは人でHourは時間という意味になりますので、先ほど説明した通り、作業員1人1時間あたりの生産能力(作業量)のことを指します。もし、入庫作業において作業者1人が1時間に40ケース分入庫できたとします。この時の人時生産性(MH)は下記の通り、40ケース/MHになります。

人時生産性を把握するメリット

人時生産性を把握すれば色々なメリットがあります。

生産性の標準を把握し、問題を可視化する。

人時生産性を把握することで、生産性の標準を作ることができます。先ほどの例の場合、作業員10人のうち9人が40ケース/MHという人時生産性で作業を行っているにもかかわらず、1人だけ30ケース/MHという人時生産性ならどのような問題が考えられるでしょうか。

可能性は様々ですが、まず最初に考えられるのが作業員の能力レベルです。本来なら1時間あたり40ケース入庫できるスピードなのに30ケースしか入庫できていないということになりますので、作業のやり方が間違っているかもしれません。やり方が間違っていなければ、作業者が体調不良だったかもしれません。

このように「かもしれない」という風にまずは疑問を持つことができます。疑問さえ持てれば作業者にヒアリングすることである程度、問題となる原因を追求することができます。

それだけではありません。もし仮に10人の作業員全員が本来40ケース/MHのところ30ケース/MHという人時生産性だった場合は、1人の作業者(個人)が原因ではないことがわかります。もしかすると、倉庫の室温設定にミスがあり、作業者全員の生産性を下げてしまっていたのかもしれません。もしくは、いつも扱っている荷物より重い荷物を入庫していたのかもしれません。このように人時生産性を低下させる原因は様々です。しかし、実際には作業をしている作業員にしか分からないこともあり、作業員ではそれが問題とは気づかないこともありますので、倉庫管理者がしっかりと人時生産性を把握しておくことが大切です。

作業スケジュールを立てる事ができる。

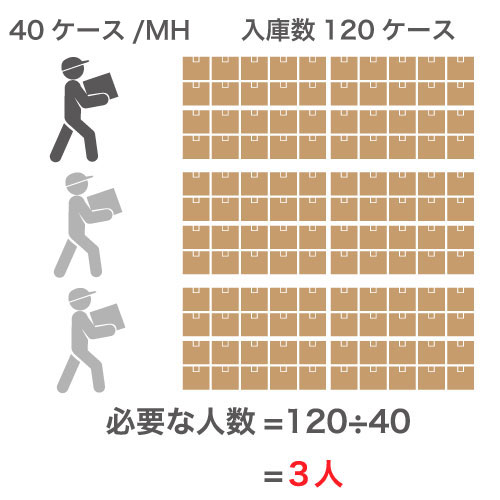

人時生産性を把握することで、今後の作業に対して計画を立てることができます。それでは実際に具体例を出して考えてみましょう。先ほど例に上げた商品と同じ商品が明日、120ケース入庫してくるとします。人時生産性40ケース/MHを基準とした場合において、120ケースの入庫作業を同じ1時間で完了しようとすると作業者は何人必要でしょうか?答えは次の通りです。

これが分かれば、作業者のシフトスケジュールを適切にコントロールすることが可能です。「120ケースの場合、5人は必要だろう」といった曖昧な判断ではなく、「40ケース/MHだから3人いれば大丈夫」といった明確な判断ができます。そうすれば2人分の人件費が削減できますので、おおきなムダ取りができることになります。余裕を見て4人にした場合でも、少なくとも1人分のムダは削減することができます。

もちろんムダ取りも必要なことですが、それだけではありません。スケジュールを立てるということは、前日にスタッフが足りるか足りないかを判断することができますので、足りない場合はすぐさま派遣会社にお願いして、スタッフを手配することが可能になります。

マテハンの導入を検討することができる

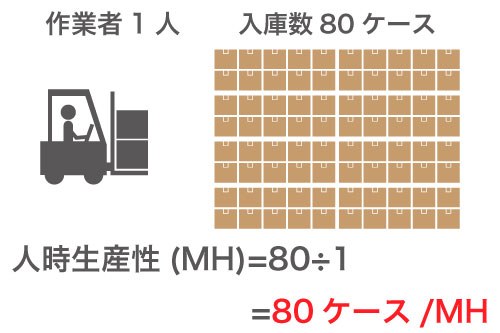

近年では物流の自動化がテーマになっていますが、そのようにマテハン機器を導入する際にも人時生産性を把握しておけばメリットがあります。例えば先ほどの入庫作業を人力ではなくフォークリフトを用いたとしましょう。フォークリフトを使用することで、入庫作業に対して1時間あたり80ケースが可能となった場合は人時生産性は80ケース/MHになります。

ここから費用対効果を考えることができます。

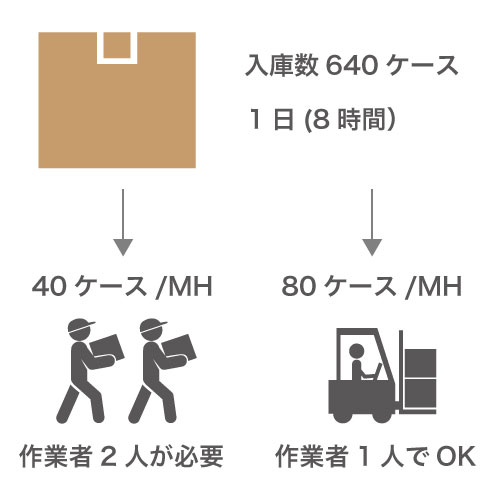

人力の場合は40ケース/MHのため、1日640ケースの入庫作業に対して、8時間で2人必要になります。

フォークリフトの場合は80ケース/MHのため、1日640ケースの入庫作業に対して、8時間で1人必要になります。

つまり1日に対して1人分の人件費が差として現れることになります。1人の1日の人件費が15,000円で仮定すると1ヶ月20勤務の場合は30万円の差になります。3t(トン)のフォークリフトの新車が450万円程度なので、15ヶ月で同程度の金額になります。この入庫作業が2年続く場合は残りの16ヶ月目から24ヶ月までの9ヶ月分の人件費270万円が削減できることになります。これが2年に留まらず継続的に続く場合は、数千万円の人件費が削減できる可能性もございます。この結果が予測できれば、すぐにでもフォークリフトを導入しようといった判断ができるわけです。

まとめ

いかがでしたでしょうか?

人時生産性を把握するということは、会社の利益に直結するということがお分かり頂けたと思います。自社の物流倉庫の人時生産性を把握されていない方は一度弊社にご相談くださいませ。物流のプロが御社の物流倉庫を改善いたします。「物流コンサルタントって高いんじゃないの?」と思われる方も少なくはないはずです。ただ、先ほどのフォークリフトの例の通り、改善ができればわずか数年で利益をさらに向上させることができます。つまりは物流コンサルティングの費用対効果も得ることができるというわけです。

人時生産性を把握するならトミーズコーポレーションの物流コンサルティングサービス